A rozsdamentes anyagok a gyárból kijövet nyers (csiszolatlan) állapotban kerülnek az értékesítő partnerehez. Ezek az anyagok többnyire karcosak, illetve nyers állapotukból kifolyólag mattak. Ezen anyagok jelen állapotukban nem alkalmasak arra, hogy esztétikai szerepet is betöltsenek. A nyers rozsdamentes acélokat utómunkálni kell.

Amikor szerződést kötsz egy lakatos céggel és rozsdamentes anyag is kerül beépítésre, nagyon fontos, hogy tisztázd a felületi minőséget, mivel ezen múlik, hogy rozsdamentes korlátod végül milyen esztétikai megjelenést nyújt majd!

Csiszolásbeli különbségek

Már a „Szálcsiszolt felületek közti különbségek – Szálcsiszolás” c. cikkemben kifejtettem, hogy milyen különbségek vannak a gyári és az általunk csiszolt felület között, ezért erre most nem térnék ki külön, viszont érdemes egy kis időt szánnod arra, hogy megvizsgáld, melyik cégtől milyen minőséget kapsz valójában. Ehhez sajnos el kell látogatnod a cég telephelyére és ott meggyőződni a kínált minőségről. Ezt a lépést nagyon fontosnak tartom, hisz az egész rozsdamentes acél korlát megjelenése ezen fog múlni.

Miből adódhat szálcsiszolásbeli különbség?

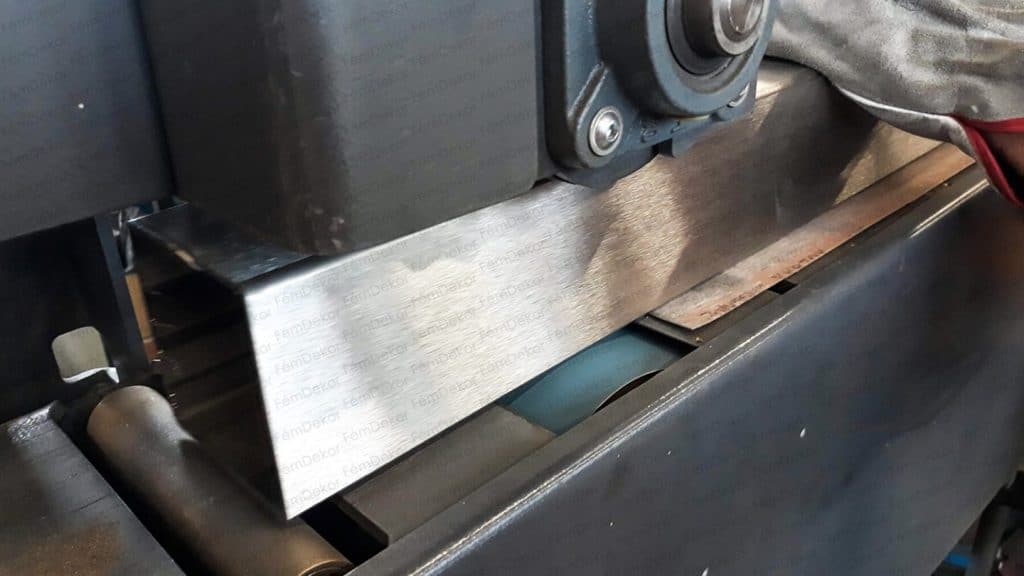

Vannak cégek, akik nem akarnak, vagy nem tudnak megvásárolni állványos szálcsiszoló gépeket és kézi eszközökkel próbálják meg a kívánt minőséget elérni. – Már láttam olyan rozsdamentes korlátot, amit fára való szalagcsiszolóval munkáltak meg. Őszintén szólva jobb lett volna, ha nem is látom. – A helyszínen mi is használunk kézi palástcsiszolót és csőcsiszolót is, de ezek az eszközök helyi javításokra vannak kitalálva, hosszú anyagok egyenletes csiszolását tökéletesen nem lehet megoldani velük. Erre vannak az állványos csiszológépek. Ezekkel a gépekkel nagyon egyszerűen és gyorsan lehet szálra csiszolni az anyagokat és biztosítható az is, hogy a szálcsiszolás minősége folytonos és egyforma legyen. Amennyiben a szálcsiszolás nem egységes, úgy a rozsdamentes acél ránézésre foltos és fénytöréses lesz.

Mi garantálja a tökéletes felületi minőséget?

Nem szabad spórolni a csiszolóanyaggal, ha kopik, cserélni kell! Ez alapszabály! Már itt sokan hibáznak, mert már nem egyszer láttam változó csiszolási minőségű korlátanyagot. A csiszolás közben a csiszolóanyag kopik, ezért egyre „finomabb” felületet eredményez. Törekedni kell arra, hogy a felület csiszolási minősége folytonos maradjon, ehhez pedig cserélni kell a csiszolószalagot.

Be kell tartani a fokozatosságot! Nem szabad egyből a legfinomabb csiszolószalagot feltenni! A szálcsiszoláshoz használatos végtelenített csiszolószalagokból is legalább három különböző szemcsefinomságút használunk az éppen aktuális anyag megmunkálásához. A durvább felületű anyagokat egy nagyon érdes papírral csiszoljuk át elsőként, de van hogy még ez is kevés. A hasított 5mm és afeletti laposvasak rendszerint cseppet ívesek és felületükben is apró gödröcskék találhatók. Ezeket a kis mélyedéseket kell teljesen eltüntetni első lépésben. Rendszerint kettő vagy három alkalommal van átcsiszolva az anyag mindkét oldala ezen durvább szalaggal, mire a gödröcskék teljesen láthatatlanná válnak.

Második lépésben egy finomabb (sűrűbb szemcséjű) csiszolószalaggal csiszoljuk tovább a munkadarabot. Ennek a folyamatnak az a szerepe, hogy az előzőleg durva szalag által ejtett csiszolásnyomokat finomítsa és a textúráját egyenletesebbé tegye. A felület ilyenkor még közel sincs készen, mivel a csiszolás miatt a felület érintésre olyan, mint egy körömreszelő. Harmadik lépésben egy vlies szalaggal finomítjuk tovább a felületet. Ez a csiszolási folyamat teszi teljesen selymes tapintásúvá a csiszolt rozsdamentes acélt.

Konklúzió

Érdemes utánajárnod, hogy melyik cég milyen felületminőséggel dolgozik, ugyanis átadáskor komoly csalódások is érhetnek.